مهندسی افرا

خدمات طراحی قالب تزریق پلاستیک

آدرس

تهران,شادآباد-انتهای خیابان 17 شهریور خیابان جوشن نبش 10 غربی پلاک28

تماس با ما

09125609918

majalili@yahoo.com

ساعت کار

شنبه-چهارشنبه: 9am- 15pm

پنجشنبه: 9am-13pm

طراحی حرفهای قالب تزریق پلاستیک

طراحی و ساخت قالب تزریق پلاستیک با دقت مهندسی

راهکارهای نوآورانه و دقیق در طراحی قالبهای تزریق پلاستیک برای صنایع مختلف

اصلاح و بهینهسازی قالب

بهینهسازی و تعمیر قالبهای تزریق پلاستیک برای افزایش عمر مفید و کاهش هزینههای تولید

ساخت و تولید قالب

تولید قالبهای سفارشی با استفاده از متریال باکیفیت و فناوریهای پیشرفته CNC و EDM

طراحی قالب تزریق پلاستیک

طراحی دقیق و مهندسی شدهی قالبهای تزریق پلاستیک برای تولید قطعات باکیفیت و کمترین میزان

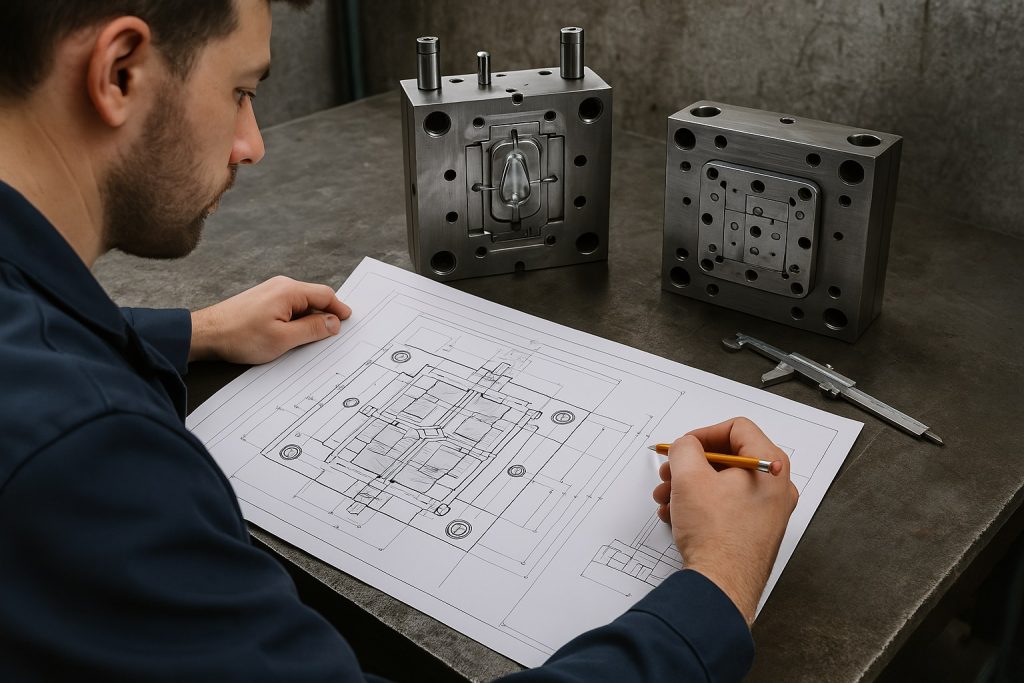

نمونه های ساخته شده قالب تزریق پلاستیک

قالب تزریق پلاستیک باکیفیت

طراحی حرفهای قالب تزریق پلاستیک، با دقت و تجربه

ما با بیش از ۲۰ سال تجربه در زمینه طراحی و ساخت قالبهای تزریق پلاستیک، راهکاری دقیق، مهندسیشده و اقتصادی برای تولید قطعات شما ارائه میدهیم

- بیش از 20 سال تجربه در طراحی قالب

- طراحی سفارشی مطابق با نیاز پروژه

- استفاده از نرمافزارهای CAD/CAM پیشرفته

- تحویل بهموقع و پشتیبانی

مهندسی دقیق، طراحی قالب بینقص و با دقت بالا

1

نیازهای خود را با ما در میان بگذارید

ما در طراحی قالبهای تزریق پلاستیک، دقیقاً آنچه شما نیاز دارید را با بهترین کیفیت ارائه میدهیم. از ایده تا اجرا، همراه شما هستیم.

2

ما بهترین راهکار را برای شما طراحی میکنیم

با تکیه بر تجربه و تخصص، قالبهای تزریق پلاستیک شما را با دقت و کارایی بالا طراحی و تولید میکنیم.

3

از کیفیت و دقت کار ما لذت ببرید

با تحویل بهموقع و کیفیت بینظیر، پروژههای شما را به بهترین شکل به سرانجام میرسانیم.

ما به صدها مشتری در پروژههایشان کمک کردهایم

ما با ارائه خدمات حرفهای در طراحی و ساخت قالبهای تزریق پلاستیک، رضایت مشتریان خود را جلب کردهایم. کیفیت، دقت و تعهد، رمز موفقیت ماست.

آماده شروع پروژه خود هستید؟ همین حالا استعلام قیمت کنید!

ما با ارائه خدمات حرفهای در طراحی و ساخت قالبهای تزریق پلاستیک، آماده همکاری با شما هستیم. کافی است نیازهای خود را با ما در میان بگذارید!

© 2025 Movely. All Rights Reserved.

با هم آیندهای موفقتر بسازیم

همین امروز با ما در ارتباط باشید و از یک مشاوره رایگان بهرهمند شوید.

- majalili@yahoo.com

طراحی و ساخت قالب تزریق پلاستیک با دقت مهندسی

اگر به دنبال کیفیت بالا، دقت بینقص و خدمات تخصصی در زمینه طراحی قالب تزریق پلاستیک هستید، جای درستی آمدهاید. ما در گروه مهندسی افرا با تکیه بر تجربهی چندساله، دانش فنی روز و استفاده از تجهیزات پیشرفته، خدمات جامع قالبسازی تزریق پلاستیک را به مشتریان صنعتی و تولیدی ارائه میدهیم.

چرا قالب تزریق پلاستیک مهم است؟

در فرآیند تولید قطعات پلاستیکی، قالب بهعنوان قلب عملیات شناخته میشود. طراحی اصولی و اجرای دقیق قالب میتواند زمان تولید، هزینهها و خطاهای کیفی را به حداقل برساند. به همین دلیل، انتخاب تیمی متخصص برای ساخت قالب تزریق پلاستیک از اهمیت بالایی برخوردار است.

خدمات ما شامل:

طراحی سهبعدی قالب با نرمافزارهای تخصصی مهندسی

ساخت قالب تزریق پلاستیک با استفاده از ماشینآلات دقیق

اجرای مهندسی معکوس و اسکن سهبعدی قطعات

تولید آزمایشی و تست قالب پیش از تحویل نهایی

استفاده از اسکن سهبعدی، دقتی بیرقیب

ما با ارائه خدمات اسکن سهبعدی صنعتی، قادر هستیم شکل دقیق قطعات موجود را دیجیتال کرده و برای طراحی قالب جدید یا بازطراحی قالبهای قدیمی، مدلسازی مهندسی انجام دهیم. این روش باعث صرفهجویی در زمان، کاهش خطا و افزایش دقت نهایی قالب میشود.

چرا گروه مهندسی افرا؟

تیم مهندسی با سابقه در صنایع مختلف

کنترل کیفیت چندمرحلهای

مشاوره رایگان پیش از ثبت سفارش

تحویل بهموقع و تضمینی

📞 برای مشاوره و ثبت سفارش تماس بگیرید:

📍 همراه شما در مسیر تولید دقیق و حرفهای قطعات پلاستیکی.

صنعت قالب سازی و انواع قالب

قالب سازی و کستینگ از جمله تکنیکهای اصلی در تاریخ هنر و طراحی محسوب میشوند و بنابراین در وهله اول، قالب سازی در نوع خود یک هنر محسوب میشود. ولی کاربردهای قالب سازی از دیرباز چیزی بیش از این دور مورد بوده و امروزه نقشی شگرف در تولیدات صنعتی ایفا میکند.

تکنیکهای قالب سازی و کستینگ در دنیای هنر به عنوان ابزاری توسط مجسمهسازان و دیگر هنرمندان مورد استفاده قرار گرفته تا جایی که امروزه هنرمندان بیش از پیش آن را عملی هنری میپندارند. اما پروسه قالب سازی به جز در هنرهای زیبا، نقشی اساسی در دیگر زمینهها دارد و از تحقیقات علمی گرفته تا تولیدات انبوه در صنعت خودروسازی کاربرد دارد. بسیاری از اشیا تزیینی و وسایل خانگی مورد استفاده شما نیز طی پروسههای مختلف قالب سازی تولید شدهاند. در ادامه تکنیکها، کاربردها و انواع مختلف قالبها را با هم مرور میکنیم. ما در تیم مهندسی سه بعدی افرا برای شما بهترین را میخواهیم.

مجموعه مهندسی افرا: پیشرو در طراحی و ساخت قالب تزریق پلاستیک

برای کسب اطلاعات بیشتر و مشاوره رایگان، با ما تماس بگیرید.

شماره تماس: 09125609918

قالب چیست؟

قالب بلوکی است که حفرهای به شکل دلخواه در آن تراشیده شده است. کستینگ پروسه شکلدهی به مایع یا مواد قابل انعطاف است؛ موادی نظیر پلاستیک، شیشه، فلز، خاک رس، چسب پلاستیکی، بتن، گچ یا گزینههای دیگر. مایع سخت شده یا درون قالب قرار داده شده و شکل آن را به خود میگیرد. محصول نهایی شی سختی است که به آن کستینگ میگویند. برای جدا کردن کستینگ از قالب و چسبیدن مواد دیگر به سطح، معمولاً از یک عامل جداکننده یا ماده شیمیایی استفاده میشود.

امروزه ساخت ابزار و ماشینآلات مورد نیاز برای تولید قالبها توسط قالب سازان و مجسمه سازان، بخش بزرگی از صنعت جهان را تشکیل میدهد. کوره و تنور صنعتی از مهمترین تجهیزات ساخت قالب هستند که در اغلب کارگاه های ریختهگری یافت میشوند.

روش بای والو (Bi-Valve) و قالب سازی تکه تکه دو روش ساده قالب سازی هستند. البته امروزه روشها متعددی برای ساخت قالب وجود دارد ولی این دو روش از جمله سادهترین تکنیکها در این زمینه هستند که ایده کلی قالب سازی را به خوبی نشان می دهند.

در روش بای والو، کستینگ با استفاده از دو قالب ساخته میشود. هر قالب کار ساخت نیمی از قطعه را بر عهده دارد. مزیت این روش آن است که از قالب های بای والو بر خلاف قالب های یک بار مصرف، چندین بار می توان استفاده کرد. در روش قالب سازی تکه تکه از قالب های گوناگونی استفاده میشود که هر کدام بخشی از یک کستینگ پیچیدهتر را تشکیل می دهند. قالبهای ریختهگری شده پس از سخت شدن در انواع مختلف دستگاههای قالب سازی و برای تولید انواع اشیا مورد استفاده قرار میگیرند. در ادامه با کاربردهای قالب ها در صنعت و به خصوص صنعت پلاستیک بیشتر آشنا خواهیم شد.

انواع دستگاههای قالب سازی

دستگاه های قالب سازی، دستگاههایی هستند که مواد اولیه نظیر پلاستیک، فلز یا پودرهای ترکیبی را از طریق قالب شکل داده و محصولی نهایی را تولید می کنند.

ترموستها و ترموپلاستیکها دو نوع اصلی پلاستیک مورد استفاده در دستگاه های قالب سازی هستند. تفاوت اصلی این دو نوع پلاستیک آن است که ترموستها ذوبشدنی و بازگشتپذیر نیستند. این بدین معنا است که با ذوب شدن و سخت شدن، دیگر نمیتوان آن را به شکل پلاستیک مذاب درآورد و زمانی که پلاستیک سخت شد، شکل خود را حفظ کرده و ذوب کردن آن مساوی با سوختن و از بین رفتن پلاستیک خواهد بود. از طرف دیگر ترموپلاستیکها را میتوان پس از سخت شدن، دوباره ذوب کرد و به آن شکل داد.

ترموپلاستیکها معمولاً به شکل دانههای پلاستیکی وجود دارند که حمل آنها را آسان میکند. برای استفاده از این دانههای پلاستیکی، کارخانه تولیدی آنها را ذوب کرده به شکل دلخواه درآورده و خنک میکنند تا شکل نهایی را به خود بگیرد. اما ترموستها به دلیل آن که پس از سخت شدن دیگر قابل ذوب شدن نیستند، تنها به صورت پلاستیک مایع یا پودر وجود دارند.

همانطور که گفته شد اغلب روشهای قالب سازی مستلزم استفاده از عوامل جداییساز هستند. عامل جداییساز مانع از چسبیدن مواد به سطح داخلی قالب میشوند.

خصوصیات مشابهی در روشهای مختلف قالب سازی وجود دارد که یکی از آنها ذوب کردن مواد اولیه است. یکی دیگر از شباهت ها وجود قالبی است که شکل دلخواه محصول نهایی را مشخص میکند. وجود نیرو و عامل فشار بر مواد نیز شباهت دیگر دستگاههای قالب سازی است که مواد اولیه را وادار به شکلگیری می کند. اما تفاوت میان دستگاههای قالبسازی در تنوع موجود در این عوامل ثابت است. برای مثال برخی از روشها با مواد خاص و برخی دیگر با قالبهای خاص سر و کار دارند. در ادامه چند روش قالبسازی را مرور میکنیم.

ترموفرمینگ

در ترموفرمینگ، صفحات باریک ترموست یا ترموپلاستیک از طریق یک وکیوم یه قالب پرس میشوند. دستگاههای ترموفرمینگ، یک صفحه پلاستیکی را با فشار زیاد روی یک قالب چسبانده تا شکل قالب را به خود بگیرند. آنگاه پلاستیک آنقدر گرم میشود تا حالتی انعطافپذیر پیدا کند. پس از آن ویکیوم پلاستیک را به سمت قالب میکشد. دستگاههای برش، پلاستیکهای اضافه اطراف قالب را جدا کرده و پلاستیک از قالب جدا میشود.

وکیوم فرمینگ

وکیوم فرمینگ یا وکیوفرمینگ یک روش ترموفرمینگ (فرمدهی گرمایشی) ترموپلاستیکها است که کاربردهای متفاوتی دارد. وکیوفرمینگ معمولاً تنها برای فرم دادن به صفحات پلاستیکی استفاده می شود. صفحه پلاستیکی روی یک قالب کشیده شده و آنگاه وکیوم برای کشیدن آن روی قالب مورد استفاه قرار می گیرد.

قالب سازی اینجکشن

دستگاه قالب سازی اینجکشن یا تزریقی میتواند از ترموست یا ترموپلاستیک استفاده کند. در این روش مواد اولیه گرم شده و مخلوط میشوند تا حالتی انعطافپذیر پیدا کنند. آنگاه یک میله پیچی شکل به چرخش درآمده تا پلاستیک را به سمت خروجیها و قالب هدایت کند. با سرد شدن پلاستیک، قالب باز شده و محصول نهایی خارج می شود.

قالب سازی کمپرسی

می توان گفت این روش، نقطه مقابل روش اینجکشن است. پلاستیک مذاب به سمت قالب سرازیر شده و قالب بسته میشود. در قسمتی از قالب دریچهای وجود دارد که از طریق آن به پلاستیک فشار وارد میآید. فشار وارد شده، پلاستیک را به سمت حفره قالب هل داده و به آن شکل میدهد. محصولات تولید شده در روش کمپرسی معمولاً دارای اضافههایی زیادی هستند که باید اصلاح شوند. همچنین از این روش برای تولید محصولات لاستیکی نیز استفاده میشود.

قالب سازی ترانسفر

این روش مشابه روش کمپرسی است با این تفاوت که فشار مورد نیاز توسط پلانجر بر پلاستیک وارد میشود. مواد مذاب به قالب سرازیر شده و قالب بسته میشود. پلانجری فلزی که شبیه استوانهای بزرگ است تا عمق قالب فرو رفته و مواد را وادار به پخش شدن در سطح قالب میکند. از این روش میتوان در تولید پلاستیک و لاستیک استفاده کرد.

اکستروژن

اکستروژن یکی از معدود روشهایی است که میتوان در آن از مواد به صورت سرد و گرم استفاده کرد. در پروسه اکستروژن از یک دای (die) به جای یک قالب سه بعدی استفاده میشود. دای یک دریچه دوبعدی است که مواد از درون آن به سمت بیرون فشار داده میشوند. مواد خارج شده که میتواند آلومینیوم یا پلاستیک باشد شکل دای را به خود میگیرد. اکستروژن در تولید قطعات بلند مانند لولههای پلاستیکی کاربرد دارد.

قالبسازی بادی

این روش مشابه روش کمپرسی است با این تفاوت که از گاز فشرده برای وارد آوردن فشار و شکل دادن به پلاستیک استفاده میشود. در این روش نیز پلاستیک مذاب، قالب را پر میکند. قالب مهر و موم شده دارای دریچه کوچکی است که گاز فشرده در آن پمپاژ میشود. گاز فشرده با فشار رو به بیرون موجب پر شدن قالب با پلاستیک و شکل گرفتن آن میشود.

قالبسازی چرخشی

در این روش از حرکت چرخشی برای وارد آوردن فشار و پر کردن قالب با پلاستیک استفاده میشود. پلاستیک مذاب به درون قالب سرازیر شده و قالب بسته میشود. آنگاه قالب چرخیده و به پلاستیک مذاب اجازه میدهد تا از کنارهها سرازیر شده و حفرهها موجود در الگو را بپوشاند.

هیدروفرمینگ

هیدروفرمینگ یک روش مختص قالب سازی فلزات است که از فشار آب برای حرکت فلز روی قالب استفاده میکند. فلز آنقدر حرارت داده میشود تا انعطافپذیر شده ولی به حالت مذاب درنیاید. آنگاه به قالب وارد شده و قالب بسته میشود. آب از یک دریچه کوچک با فشار بالایی پمپاژ میشود. فشار زیاد آب وارد شده در قالب باعث شکگیری فلز با طرح قالب میشود. آنگاه آب خارج شده و قطعه بیرون میآید.

لمینتینگ

این روش یکی از سادهترین روشهای قالب سازی است که در آن روی یک صفحه پلاستیکی مخصوصاً لمینت به یک زیرلایه فشار وارد میشود. برخی اوقات لمینت روی زیرلایه همپوش شده و صفحه لمینت دیگری در آن سو به صفحه اول چسبانده میشود. نیروی لازم برای چسباندن پلاستیک به زیرلایه یا با گرما تأمین میشود یا با فشار فیزیکی تولید شده توسط یک بلوک.

طراحی قالب تزریق پلاستیک – راهکاری دقیق برای تولید قطعات باکیفیت

قالب تزریق پلاستیک یکی از پرکاربردترین روشهای تولید قطعات پلاستیکی است که در صنایع مختلف از جمله خودروسازی، پزشکی، لوازم خانگی و الکترونیک استفاده میشود. در این روش، مواد مذاب پلاستیکی تحت فشار بالا به داخل قالب تزریق شده و پس از سرد شدن، قطعهای با دقت بالا و کیفیت سطحی عالی تولید میشود.

مراحل ساخت وطراحی قالب تزریق پلاستیک

طراحی سهبعدی قالب: در این مرحله، با استفاده از نرمافزارهای CAD، مدل دقیق قالب ایجاد میشود.

انتخاب متریال مناسب: جنس قالب معمولاً از فولاد سختکاری شده یا آلومینیوم است که دوام و دقت بالا را تضمین میکند.

ساخت قالب با ماشینآلات CNC و EDM: این فرآیند به تولید قالبهایی با جزئیات دقیق و تلورانس کم کمک میکند.

آزمایش و اصلاح قالب: قبل از تولید انبوه، قالب مورد آزمایش قرار میگیرد تا عملکرد آن بررسی شود و در صورت نیاز اصلاحات لازم انجام شود.

مزایای قالب تزریق پلاستیک

🔹 دقت بالا و تکرارپذیری در تولید قطعات یکسان

🔹 سرعت بالا در تولید انبوه و کاهش هزینهها

🔹 امکان طراحی جزئیات پیچیده و ساخت قطعات مستحکم

🔹 هدررفت کم مواد اولیه و صرفهجویی در هزینههای تولید

در مهندسی افرا، ما با بهرهگیری از جدیدترین تکنولوژیهای قالبسازی و تزریق پلاستیک، قالبهایی با دقت بالا، عمر طولانی و عملکرد بهینه طراحی و تولید میکنیم.

جهت مشاوره رایگان و ثبت سفارش، با ما تماس بگیرید!

شماره تماس:09125609918

جمعبندی

وجود تنوع محصولات موجود، روشهای طراحی قالب و قالب سازی متنوعی را نیز میطلبد. برای مثال روشهای بادی و چرخشی برای تولید قطعات پلاستیکی توخالی مانند بطریها و لیوانها مناسب هستند در حالی که لمینت برای تولید محصولاتی با سطح صاف و درخشان مناسبتر است. برای انتخاب یک روش قالب سازی باید محصول نهایی را نیز در نظر داشته باشید. بعلاوه، روشهای قالب سازی از حیث زمان مورد نیاز برای تولید محصولات نیز تفاوتهایی دارند. روش چرخشی معمولاً با پلاستیکهایی سر و کار دارد که دیرتر سخت میشوند در حالی که این روش به خودی خود بسیار کندتر از روش کمپرسی است.

مراحل طراحی قالب صنعتی

در فرآیند طراحی قالب صنعتی، رعایت ترتیب و دقت در اجرا بسیار مهم است. مراحل اصلی شامل موارد زیر هستند:

1. ایدهپردازی و تحلیل نیاز

در این مرحله نیاز مشتری بررسی میشود. نوع قطعه، کاربرد آن، جنس مواد اولیه و تیراژ تولید تعیینکننده طراحی قالب خواهند بود.

2. طراحی مفهومی و CAD

با استفاده از نرمافزارهای طراحی مانند SolidWorks یا CATIA، نقشه اولیه قالب ترسیم میشود. طراحی سهبعدی بهصورت دقیق صورت میگیرد و در صورت نیاز با مشتری هماهنگ میشود.

3. شبیهسازی و تحلیل (CAE)

در این مرحله، طراحی انجامشده از نظر فنی مورد تحلیل قرار میگیرد. تستهای شبیهسازی مانند جریان مواد، فشار و حرارت انجام میشود تا از عملکرد صحیح قالب اطمینان حاصل شود.

4. ساخت نمونه اولیه (Prototype)

با استفاده از ماشینکاری یا پرینت سهبعدی، نمونه اولیهای از قالب ساخته میشود تا اشکالات احتمالی پیش از ساخت قالب اصلی برطرف گردد.

5. تست و اصلاح نهایی

نمونههای اولیه قالب مورد تست قرار میگیرند. اگر مشکلی دیده شود، در طراحی نهایی اصلاحات لازم انجام میشود.

6. ساخت قالب نهایی

پس از تایید نهایی طراحی، قالب اصلی ساخته شده و برای تولید انبوه آماده میگردد.

سوالات متداول درباره طراحی قالب

1. طراحی قالب چقدر زمان میبرد؟

مدت زمان طراحی قالب به پیچیدگی قطعه، نوع قالب، و نیازهای فنی بستگی دارد. بهطور میانگین، فرآیند طراحی بین ۷ تا ۲۱ روز کاری طول میکشد. در پروژههای پیچیدهتر، ممکن است زمان بیشتری نیاز باشد.

2. هزینه طراحی قالب چقدر است؟

هزینه طراحی قالب بسته به نوع قالب (تزریق پلاستیک، ریختهگری، فلزی)، اندازه قطعه، پیچیدگی ساختار و ابزارهای مورد نیاز متغیر است. برای دریافت قیمت دقیق، بهتر است نقشه یا مشخصات اولیه قطعه مورد نظر را ارسال کنید تا برآورد هزینه رایگان انجام شود.

3. آیا میتوان فقط طراحی انجام داد و ساخت قالب را به شرکت دیگری سپرد؟

بله، خدمات طراحی ما به صورت مستقل نیز ارائه میشود. شما میتوانید صرفاً طراحی قالب را به ما بسپارید و ساخت نهایی را با تیم یا کارخانه مورد نظر خود انجام دهید.

4. چه نرمافزارهایی برای طراحی قالب استفاده میکنید؟

ما از نرمافزارهای حرفهای مانند SolidWorks، CATIA، Siemens NX و AutoCAD برای طراحی قالب استفاده میکنیم که دقت بالا و قابلیت تحلیل فنی را فراهم میکنند.

5. آیا خدمات مهندسی معکوس هم انجام میدهید؟

بله، در صورتی که نمونه فیزیکی قطعه موجود باشد، تیم ما با استفاده از اسکن سهبعدی و تکنیکهای مهندسی معکوس، طراحی دقیق قالب را انجام میدهد.

6. چه نوع قالبهایی طراحی میکنید؟

ما در طراحی قالبهای تزریق پلاستیک، ریختهگری فلز، قالبهای فشاری، قالبهای ملامین و قالبهای چندکویته تخصص داریم.

معرفی نرمافزارهای طراحی قالب و کاربرد آنها

در فرآیند طراحی قالبهای صنعتی، استفاده از نرمافزارهای تخصصی، دقت و سرعت طراحی را افزایش میدهد. در ادامه با مهمترین نرمافزارهای طراحی قالب آشنا میشویم:

1. SolidWorks

کاربرد: طراحی سهبعدی، مونتاژ قطعات، تحلیل تنش و شبیهسازی

ویژگیها:

محیط کاربرپسند و قدرتمند

مناسب برای طراحی قالبهای تزریق پلاستیک و فلزی

دارای ماژولهای خاص برای قالبسازی (Mold Tools)

2. CATIA

کاربرد: طراحی سطوح پیچیده، مدلسازی قطعات صنعتی پیچیده

ویژگیها:

بسیار مناسب برای صنایع خودرو و هوافضا

دقت بالا در طراحی سطح و قالبهای چندتکه

قابلیت مهندسی معکوس و تحلیل فرآیند قالبسازی

3. Siemens NX (Unigraphics)

کاربرد: طراحی و ساخت قالبهای دقیق، تحلیلی پیشرفته

ویژگیها:

ابزارهای CAM و CAE در کنار CAD

مناسب برای پروژههای بسیار تخصصی

مورد استفاده شرکتهای بزرگ تولیدی

4. AutoCAD

کاربرد: طراحی دوبعدی و مستندسازی فنی

ویژگیها:

سادهتر از سایر نرمافزارها، مناسب برای نقشهکشی

قابل استفاده در ترسیم نمای برش، نقشه ساخت و مونتاژ

5. Moldflow (افزونه Autodesk)

کاربرد: شبیهسازی جریان مواد در قالبهای تزریق پلاستیک

ویژگیها:

تحلیل پیشرفته پر شدن قالب، نقاط هواگیری، فشار مواد

جلوگیری از اشکالات پیش از ساخت قالب

چرا انتخاب نرمافزار مناسب مهم است؟

استفاده از نرمافزار مناسب باعث میشود:

زمان طراحی کاهش یابد

دقت نهایی بیشتر شود

احتمال خطاهای مهندسی کمتر گردد

امکان تحلیل و اصلاح قبل از ساخت فراهم شود

“مطلب بسیار مفیدی بود! طراحی و ساخت قالبهای صنعتی، مخصوصاً قالبهای تزریق پلاستیک، یکی از مهمترین مراحل تولید محصولات باکیفیت است. انتخاب متریال مناسب و دقت در طراحی قالب تأثیر زیادی در طول عمر و کیفیت نهایی محصول دارد. خوشحال میشوم اگر در آینده، دربارهی روشهای بهینهسازی قالبها برای کاهش هزینههای تولید هم مطلبی منتشر کنید. ممنون از محتوای ارزشمندتون!

به عنوان یک فعال در صنعت تزریق پلاستیک، همیشه به دنبال بهترین و دقیقترین قالبها برای تولید محصولات با کیفیت هستم. با بررسی نمونه کارهای شما در این سایت، واقعاً تحت تأثیر دقت و ظرافت طراحیها قرار گرفتم. تخصص شما در طراحی قالبهای پیچیده و ارائه راهکارهای نوآورانه، نشاندهنده تعهدتان به ارائه خدمات با کیفیت است.

به خصوص، نمونه قالبهای تزریق پلاستیک که در سایت به نمایش گذاشتهاید، بسیار قابل توجه است. جزئیات دقیق، سطح صاف و صیقلی، و انطباق کامل با نیازهای مشتری، از ویژگیهای بارز این قالبهاست.

به نظر من، این سایت منبعی ارزشمند برای تولیدکنندگانی است که به دنبال قالبهای صنعتی با کیفیت و قابل اعتماد هستند. با اطمینان میتوانم خدمات شما را به همکارانم در این صنعت توصیه کنم.

با آرزوی موفقیت روزافزون برای شما.

ممنون از طراحی فوقالعاده قالب! کارتون خیلی حرفهای و خلاقانه بود، دقیقاً همون چیزی شد که انتظار داشتم. از دقت، سرعت و پشتیبانی خوبتون واقعاً راضی هستم. حتماً به دیگران هم پیشنهاد میکنم!

از روند طراحی قالب کاملاً راضی بودم؛ هم دقت فنی کار بالا بود و هم پیشنهاداتی که دادین باعث شد طراحی نهایی خیلی بهینهتر بشه. حتماً برای پروژههای بعدی هم با شما همکاری میکنم.”

بسیار عالی هم مشاوره و خدمات ساخت قالب پلاستیک